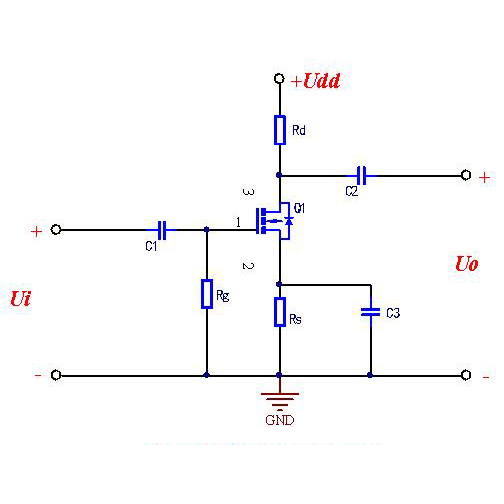

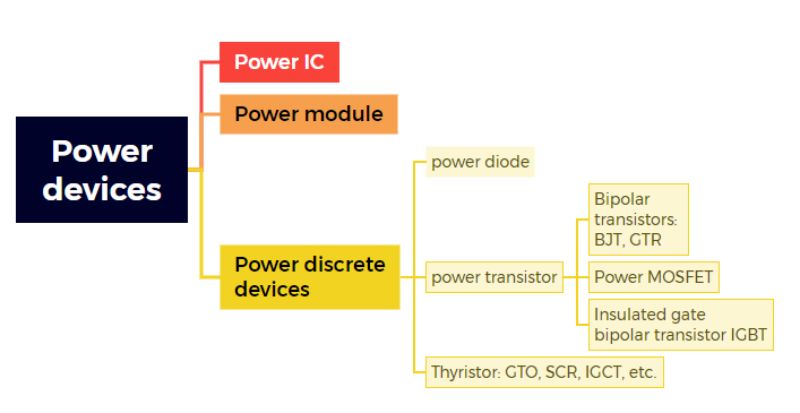

전력 반도체 소자는 산업, 소비, 군사 및 기타 분야에서 널리 사용되며 높은 전략적 위치를 가지고 있습니다. 사진에서 전원 장치의 전체 그림을 살펴 보겠습니다.

전력반도체 소자는 회로 신호의 제어 정도에 따라 완전제어형, 반제어형, 비제어형으로 구분된다. 또는 구동회로의 신호 특성에 따라 전압 구동형, 전류 구동형 등으로 나눌 수 있습니다.

| 분류 | 유형 | 특정전력반도체소자 |

| 전기 신호의 제어 가능성 | 반제어형 | SCR |

| 모든 권한 | GTO, GTR, MOSFET, IGBT | |

| 통제불능 | 파워 다이오드 | |

| 운전 신호 속성 | 전압 구동형 | IGBT, MOSFET, 시스 |

| 전류 구동형 | SCR, GTO, GTR | |

| 유효 신호 파형 | 펄스 트리거 유형 | SCR, GTO |

| 전자 제어 방식 | GTR, MOSFET, IGBT | |

| 전류 운반 전자가 참여하는 상황 | 양극성 장치 | 파워 다이오드, SCR, GTO, GTR, BSIT, BJT |

| 단극 장치 | MOSFET, SIT | |

| 복합장치 | MCT, IGBT, SITH 및 IGCT |

다양한 전력 반도체 장치는 전압, 전류 용량, 임피던스 성능, 크기와 같은 특성이 다릅니다. 실제 사용에서는 다양한 분야와 요구에 따라 적절한 장치를 선택해야 합니다.

반도체 산업은 탄생 이후 3세대에 걸쳐 물질적인 변화를 겪었다. 현재까지 Si로 대표되는 최초의 반도체 소재는 여전히 전력반도체 소자 분야에서 주로 사용되고 있다.

| 반도체 소재 | 밴드갭 (eV) | 녹는점(K) | 주요 응용 프로그램 | |

| 1세대 반도체 소재 | Ge | 1.1 | 1221 | 저전압, 저주파, 중전력 트랜지스터, 광검출기 |

| 2세대 반도체 소재 | Si | 0.7 | 1687년 | |

| 3세대 반도체 소재 | GaAs | 1.4 | 1511 | 마이크로파, 밀리미터파 장치, 발광 장치 |

| SiC | 3.05 | 2826 | 1. 고온, 고주파, 내방사선 고전력 장치 2. 청색, 등급, 보라색 발광 다이오드, 반도체 레이저 | |

| GaN | 3.4 | 1973년 | ||

| 아인 | 6.2 | 2470 | ||

| C | 5.5 | >3800 | ||

| ZnO | 3.37 | 2248 | ||

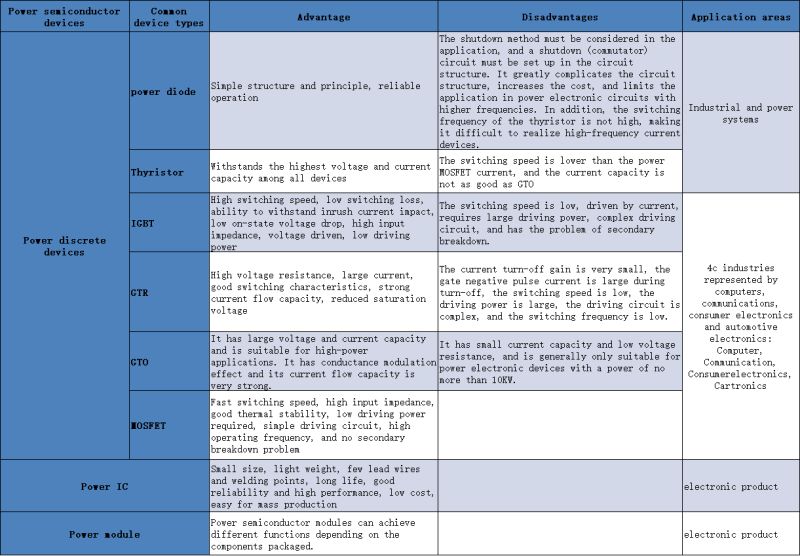

반제어 및 완전 제어 전력 장치의 특성을 요약하면 다음과 같습니다.

| 장치 유형 | SCR | GTR | MOSFET | IGBT |

| 제어 유형 | 펄스 트리거 | 전류 제어 | 전압 제어 | 영화 센터 |

| 자기 차단 라인 | 통근 정지 | 자체 종료 장치 | 자체 종료 장치 | 자체 종료 장치 |

| 작동 주파수 | <1kHz | <30kHz | 20khz-Mhz | <40kHz |

| 추진력 | 작은 | 큰 | 작은 | 작은 |

| 스위칭 손실 | 큰 | 큰 | 큰 | 큰 |

| 전도 손실 | 작은 | 작은 | 큰 | 작은 |

| 전압 및 전류 레벨 | 最大 | 큰 | 최저한의 | 더 |

| 일반적인 애플리케이션 | 중주파 유도 가열 | UPS 주파수 변환기 | 스위칭 전원 공급 장치 | UPS 주파수 변환기 |

| 가격 | 가장 낮은 | 낮추다 | 중간에 | 가장 비싼 |

| 컨덕턴스 변조 효과 | 가지다 | 가지다 | 없음 | 가지다 |

MOSFET 알아보기

MOSFET은 높은 입력 임피던스, 낮은 잡음, 우수한 열 안정성을 갖추고 있습니다. 제조 공정이 간단하고 방사선이 강하므로 일반적으로 증폭기 회로 또는 스위칭 회로에 사용됩니다.

(1) 주요 선택 매개변수: 드레인-소스 전압 VDS(내전압), ID 연속 누설 전류, RDS(on) 온 저항, Ciss 입력 커패시턴스(접합 커패시턴스), 품질 계수 FOM=Ron*Qg 등

(2) 다양한 프로세스에 따라 TrenchMOS로 구분됩니다. 주로 100V 이내의 저전압 분야에 사용되는 트렌치 MOSFET; SGT(분할 게이트) MOSFET: 분할 게이트 MOSFET, 주로 200V 이내의 중간 및 저전압 분야에 사용됩니다. SJ MOSFET: 초접합 MOSFET, 주로 고전압 분야 600-800V;

오픈 드레인 회로와 같은 스위칭 전원 공급 장치에서 드레인은 부하에 그대로 연결되어 있으며, 이를 오픈 드레인이라고 합니다. 오픈 드레인 회로에서는 부하가 연결된 전압이 아무리 높더라도 부하 전류를 켜고 끌 수 있습니다. 이상적인 아날로그 스위칭 장치입니다. 이것이 스위칭 소자로서의 MOSFET의 원리이다.

시장 점유율 측면에서 MOSFET은 거의 모두 주요 국제 제조업체의 손에 집중되어 있습니다. 이 중 인피니언은 2015년 IR(American International Rectifier Company)을 인수해 업계 선두주자로 올라섰다. 온세미컨덕터도 2016년 9월 페어차일드 반도체 인수를 완료했다. 시장점유율은 2위로 뛰어올랐고 이후 매출 순위는 르네사스, 도시바, IWC, ST, 비쉐이, 안시, 마그나 등이 됐다.

주류 MOSFET 브랜드는 미국, 일본, 한국 등 여러 시리즈로 나뉩니다.

미국 시리즈: Infineon, IR, Fairchild, ON Semiconductor, ST, TI, PI, AOS 등;

일본어: Toshiba, Renesas, ROHM 등;

한국 시리즈 : 마그나, KEC, AUK, 모리나 히로시, 신안, KIA

MOSFET 패키지 카테고리

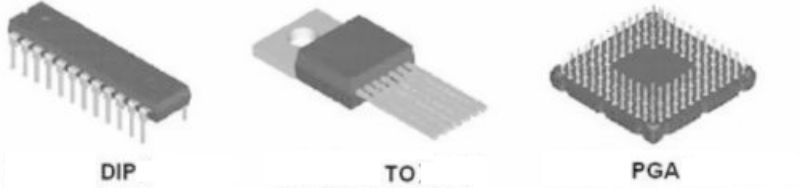

MOSFET 패키지는 PCB 보드에 설치하는 방식에 따라 플러그인(Through Hole)과 표면 실장(Surface Mount)의 두 가지 주요 유형으로 나뉜다.

플러그인 방식이란 MOSFET의 핀이 PCB 보드의 실장 구멍을 통과하여 PCB 보드에 용접되는 것을 의미합니다. 일반적인 플러그인 패키지에는 DIP(듀얼 인라인 패키지), TO(트랜지스터 아웃라인 패키지) 및 PGA(핀 그리드 어레이 패키지)가 포함됩니다.

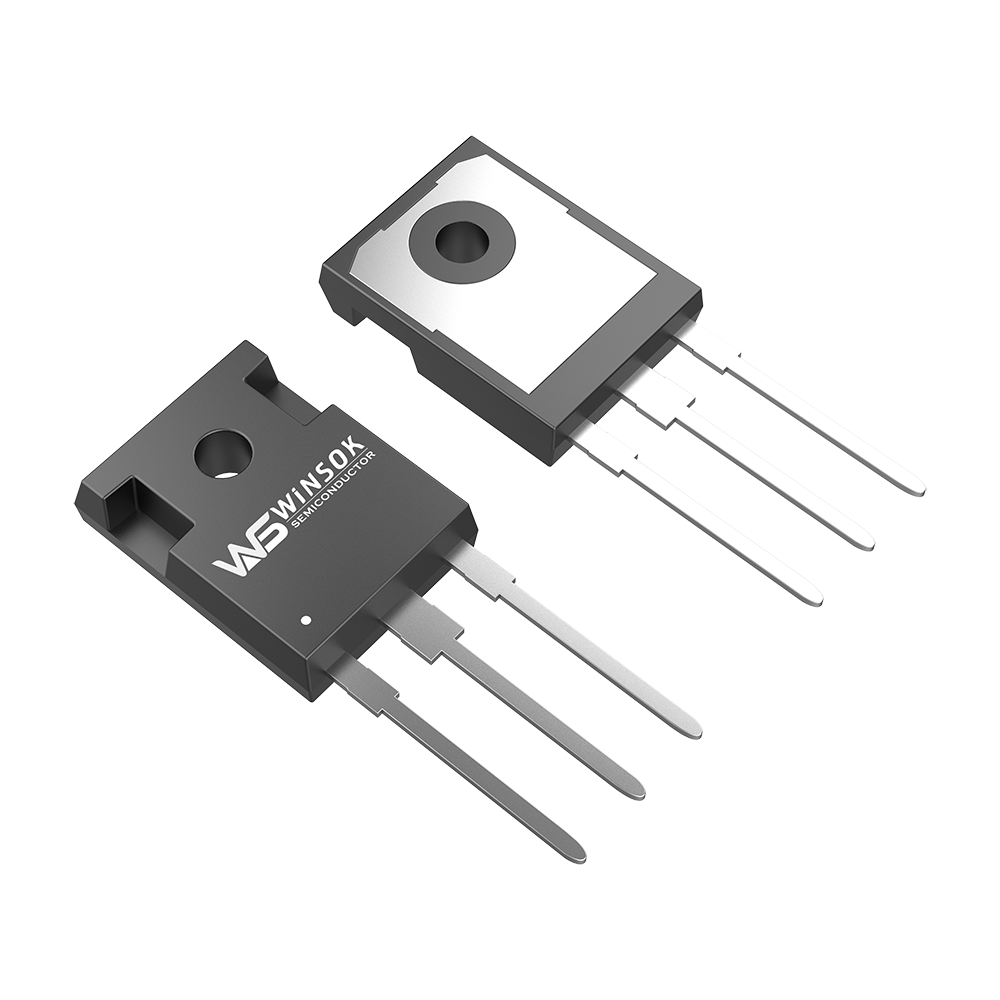

플러그인 패키징

표면 실장은 MOSFET 핀과 방열 플랜지가 PCB 보드 표면의 패드에 용접되는 곳입니다. 일반적인 표면 실장 패키지에는 D-PAK(트랜지스터 아웃라인), SOT(소형 아웃라인 트랜지스터), SOP(소형 아웃라인 패키지), QFP(쿼드 플랫 패키지), PLCC(플라스틱 리드 칩 캐리어) 등이 포함됩니다.

표면 실장 패키지

기술이 발전함에 따라 현재 마더보드, 그래픽 카드 등의 PCB 보드에서는 직접 플러그인 패키징을 사용하는 일이 점점 줄어들고 있으며 표면 실장 패키징이 더 많이 사용되고 있습니다.

1. 듀얼 인라인 패키지(DIP)

DIP 패키지에는 두 줄의 핀이 있으며 DIP 구조의 칩 소켓에 삽입해야 합니다. 그 파생 방식은 수축 더블인라인 패키지인 SDIP(Shrink DIP)입니다. 핀 밀도는 DIP보다 6배 더 높습니다.

DIP 패키징 구조 형태에는 다층 세라믹 듀얼 인라인 DIP, 단층 세라믹 듀얼 인라인 DIP, 리드 프레임 DIP(유리-세라믹 밀봉 유형, 플라스틱 캡슐화 구조 유형, 세라믹 저융점 유리 캡슐화 포함)이 포함됩니다. 유형) 등 DIP 패키징의 특징은 PCB 기판의 관통 구멍 용접을 쉽게 구현할 수 있고 마더보드와의 호환성이 좋다는 것입니다.

그러나 패키징 면적과 두께가 상대적으로 크고, 꽂고 뽑는 과정에서 핀이 쉽게 손상되기 때문에 신뢰성이 떨어집니다. 동시에 공정의 영향으로 인해 핀 수는 일반적으로 100개를 초과하지 않습니다. 따라서 전자 산업의 고도 집적화 과정에서 DIP 패키징은 점차 역사의 무대에서 물러납니다.

2. 트랜지스터 아웃라인 패키지(TO)

TO-3P, TO-247, TO-92, TO-92L, TO-220, TO-220F, TO-251 등과 같은 초기 패키징 사양은 모두 플러그인 패키징 설계입니다.

TO-3P/247: 중고전압 및 고전류 MOSFET에 일반적으로 사용되는 패키징 형태입니다. 이 제품은 높은 내전압과 강한 항복 저항 특성을 가지고 있습니다.

TO-220/220F: TO-220F는 완전 플라스틱 패키지이므로 라디에이터에 설치할 때 절연 패드를 추가할 필요가 없습니다. TO-220은 중간핀에 금속판이 연결되어 있으며, 라디에이터 설치시 절연패드가 필요합니다. 이 두 패키지 스타일의 MOSFET은 외관이 비슷하며 서로 바꿔서 사용할 수 있습니다.

TO-251: 이 패키지 제품은 주로 비용 절감 및 제품 크기 축소에 사용됩니다. 주로 60A 이하의 중전압, 고전류, 7N 이하의 고전압 환경에서 사용됩니다.

TO-92: 이 패키지는 비용 절감을 위해 저전압 MOSFET(전류 10A 미만, 내전압 60V 미만) 및 고전압 1N60/65에만 사용됩니다.

최근에는 플러그인 패키징 공정의 용접 비용이 높고 패치형 제품에 비해 방열 성능이 떨어지기 때문에 표면 실장 시장의 수요가 지속적으로 증가하고 있으며, 이는 TO 패키징 개발로도 이어졌습니다. 표면 실장 포장에 적용됩니다.

TO-252(D-PAK라고도 함) 및 TO-263(D2PAK)은 모두 표면 실장 패키지입니다.

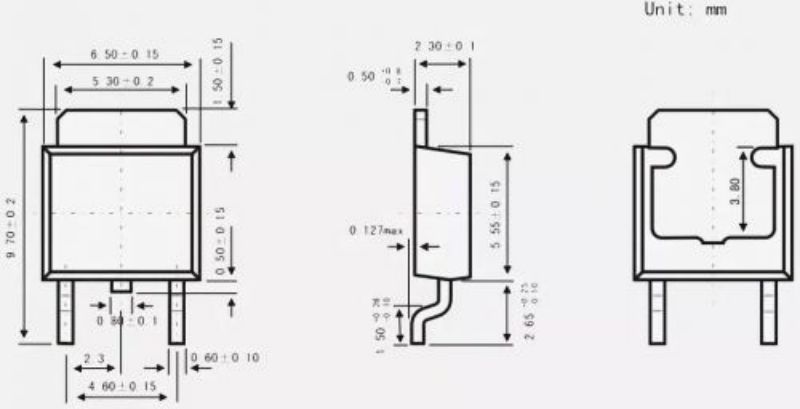

TO 패키지 제품 외관

TO252/D-PAK는 플라스틱 칩 패키지로 전력 트랜지스터 및 전압 안정화 칩 패키징에 일반적으로 사용됩니다. 현재 주류 패키지 중 하나입니다. 이 패키징 방식을 사용한 MOSFET은 게이트(G), 드레인(D), 소스(S)의 3개 전극을 갖는다. 드레인(D)핀이 잘려져 있어 사용하지 않습니다. 대신 뒷면의 방열판을 드레인(D)으로 사용하는데, 이는 PCB에 직접 용접된다. 한편으로는 큰 전류를 출력하는 데 사용되는 반면, 다른 한편으로는 PCB를 통해 열을 발산하는 데 사용됩니다. 따라서 PCB에 D-PAK 패드가 3개 있고, 드레인(D) 패드가 더 큽니다. 포장 사양은 다음과 같습니다.

TO-252/D-PAK 패키지 크기 사양

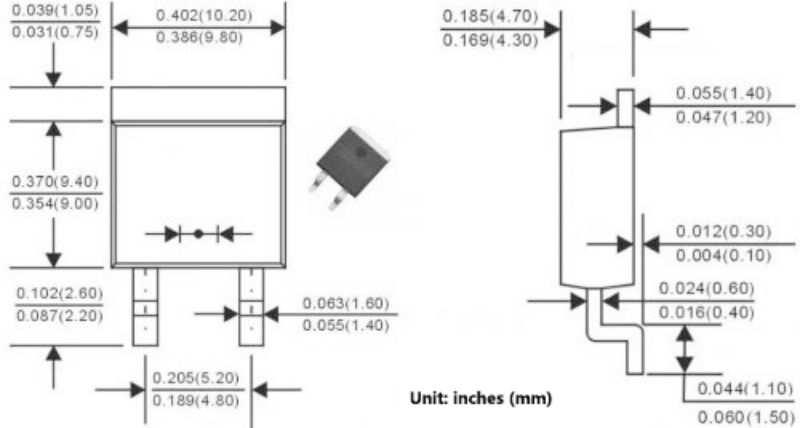

TO-263은 TO-220의 변형입니다. 주로 생산 효율성과 방열을 향상시키기 위해 설계되었습니다. 매우 높은 전류와 전압을 지원합니다. 이는 150A 미만 및 30V 이상의 중전압 고전류 MOSFET에서 더 일반적입니다. D2PAK(TO-263AB) 외에도 TO263-2, TO263-3, TO263-5, TO263-7 및 주로 핀 수와 거리가 다르기 때문에 TO-263에 종속되는 기타 스타일도 포함됩니다. .

TO-263/D2PAK 패키지 크기 사양s

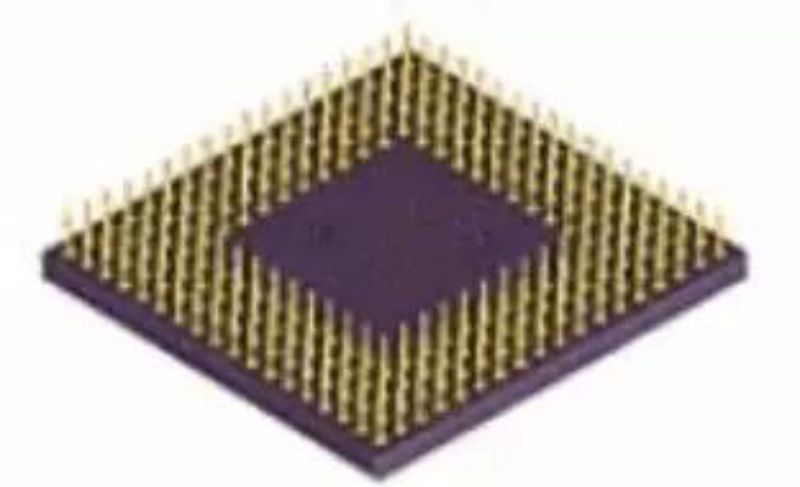

3. 핀 그리드 어레이 패키지(PGA)

PGA(Pin Grid Array Package) 칩 내부와 외부에는 여러 개의 사각형 배열 핀이 있습니다. 각 사각형 배열 핀은 칩 주위의 특정 거리에 배열됩니다. 핀 수에 따라 2~5개의 원으로 형성될 수 있습니다. 설치하는 동안 칩을 특수 PGA 소켓에 삽입하기만 하면 됩니다. 연결 및 분리가 쉽고 신뢰성이 높다는 장점이 있으며 더 높은 주파수에 적응할 수 있습니다.

PGA 패키지 스타일

칩 기판의 대부분은 세라믹 소재로 만들어지며 일부는 특수 플라스틱 수지를 기판으로 사용합니다. 기술적인 측면에서는 핀 중심거리가 보통 2.54mm이고, 핀 개수는 64~447개이다. 이런 패키징의 특징은 패키징 면적(부피)이 작을수록 소비전력(성능)이 낮다는 점이다. ) 견딜 수 있고 그 반대도 마찬가지입니다. 이러한 패키징 스타일의 칩은 초기에 더 일반적이었으며 CPU와 같이 전력 소비가 높은 제품을 패키징하는 데 주로 사용되었습니다. 예를 들어 Intel의 80486과 Pentium은 모두 이 패키징 스타일을 사용합니다. MOSFET 제조업체에서는 널리 채택하지 않습니다.

4. 소형 아웃라인 트랜지스터 패키지(SOT)

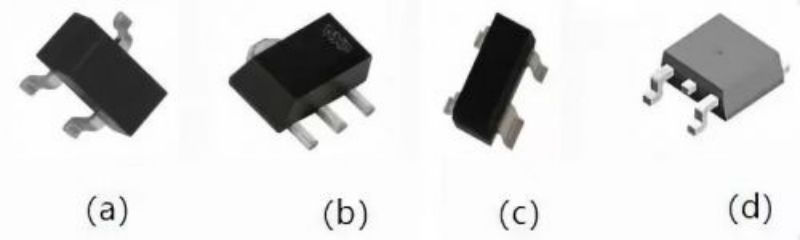

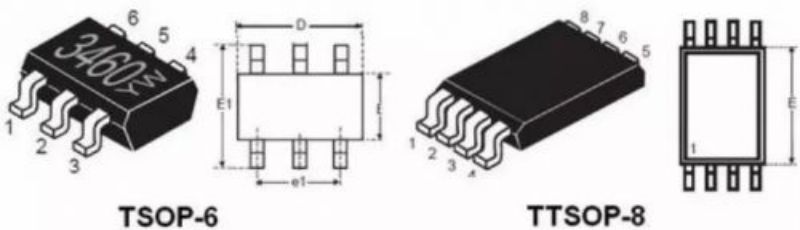

SOT(Small Out-Line Transistor)는 패치형 소형 전력 트랜지스터 패키지로, 주로 SOT23, SOT89, SOT143, SOT25(예: SOT23-5) 등을 포함합니다. SOT323, SOT363/SOT26(예: SOT23-6) 및 기타 유형은 다음과 같습니다. TO 패키지보다 크기가 더 작습니다.

SOT 패키지 유형

SOT23은 일반적으로 사용되는 트랜지스터 패키지로 날개 모양의 핀 3개, 즉 컬렉터, 이미터, 베이스가 구성 요소의 긴 면 양쪽에 나열되어 있습니다. 그 중 이미터와 베이스가 같은 쪽에 있습니다. 이는 저전력 트랜지스터, 전계 효과 트랜지스터 및 저항 네트워크가 있는 복합 트랜지스터에서 일반적입니다. 강도는 좋지만 납땜성이 좋지 않습니다. 외관은 아래 그림 (a)에 나와 있습니다.

SOT89에는 트랜지스터 한쪽에 3개의 짧은 핀이 분산되어 있습니다. 반대쪽은 열 방출 능력을 높이기 위해 베이스에 연결된 금속 방열판입니다. 이는 실리콘 전원 표면 실장 트랜지스터에서 일반적이며 고전력 애플리케이션에 적합합니다. 그 모습은 아래 그림 (b)와 같습니다.

SOT143에는 4개의 짧은 날개 모양의 핀이 양쪽에서 연결되어 있습니다. 핀의 넓은 쪽이 컬렉터입니다. 이러한 유형의 패키지는 고주파 트랜지스터에서 흔히 볼 수 있으며 그 외관은 아래 그림 (c)에 나와 있습니다.

SOT252는 한쪽에서 3개의 핀이 이어지는 고전력 트랜지스터이며, 가운데 핀이 더 짧고 컬렉터입니다. 반대쪽 끝에 있는 더 큰 핀(방열용 구리판)을 연결하면 그 모양은 아래 그림(d)와 같습니다.

일반적인 SOT 패키지 외관 비교

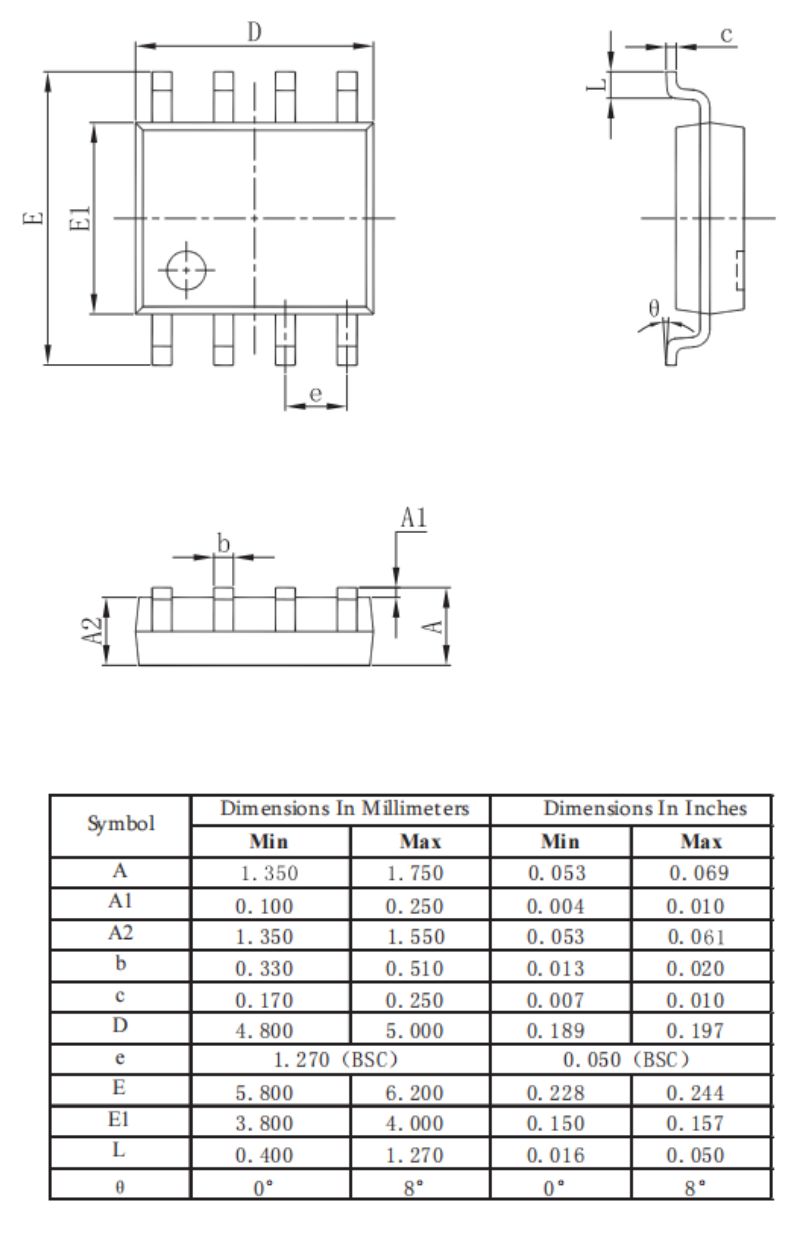

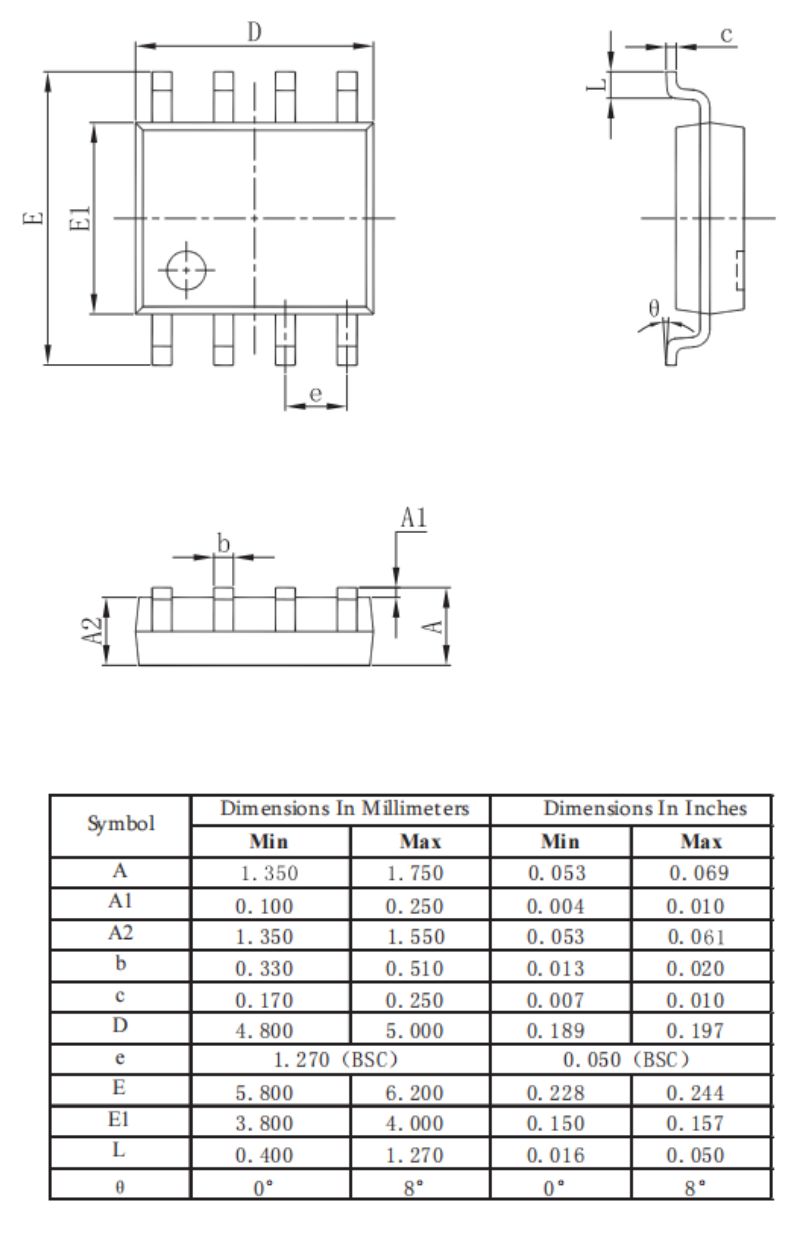

4단자 SOT-89 MOSFET은 일반적으로 마더보드에 사용됩니다. 사양 및 치수는 다음과 같습니다.

SOT-89 MOSFET 크기 사양(단위: mm)

5. 소형 아웃라인 패키지(SOP)

SOP(Small Out-Line Package)는 SOL 또는 DFP라고도 불리는 표면 실장 패키지 중 하나입니다. 핀은 갈매기 날개 모양(L자형)으로 패키지 양쪽에서 인출됩니다. 재질은 플라스틱과 세라믹입니다. SOP 패키징 규격에는 SOP-8, SOP-16, SOP-20, SOP-28 등이 있습니다. SOP 뒤의 숫자는 핀 수를 나타냅니다. 대부분의 MOSFET SOP 패키지는 SOP-8 사양을 채택합니다. 업계에서는 종종 "P"를 생략하고 SO(Small Out-Line)로 약칭합니다.

SOP-8 패키지 크기

SO-8은 PHILIP Company에서 처음 개발했습니다. 플라스틱으로 포장되어 있고 방열 바닥판이 없으며 방열 능력이 좋지 않습니다. 일반적으로 저전력 MOSFET에 사용됩니다. 이후 TSOP(Thin Small Outline Package), VSOP(Very Small Outline Package), SSOP(Shrink SOP), TSSOP(Thin Shrink SOP) 등과 같은 표준 사양이 점차 도출되었습니다. 그 중 TSOP와 TSSOP는 MOSFET 패키징에 일반적으로 사용됩니다.

MOSFET에 일반적으로 사용되는 SOP 파생 사양

6. QFP(쿼드 플랫 패키지)

QFP(Plastic Quad Flat Package) 패키지는 칩 핀 사이의 거리가 매우 작고 핀이 매우 얇습니다. 일반적으로 대규모 또는 초대형 집적 회로에 사용되며 핀 수는 일반적으로 100개 이상입니다. 이 형태로 패키지된 칩은 SMT 표면 실장 기술을 사용하여 칩을 마더보드에 납땜해야 합니다. 이 패키징 방법에는 네 가지 주요 특징이 있습니다. ① PCB 회로 기판에 배선을 설치하는 SMD 표면 실장 기술에 적합합니다. ② 고주파수 사용에 적합합니다. ③ 조작이 간편하고 신뢰성이 높다. ④ 칩 면적과 패키징 면적의 비율이 작다. 이 패키징 방식은 PGA 패키징 방식과 마찬가지로 칩을 플라스틱 패키지로 감싸기 때문에 칩이 적시에 작동할 때 발생하는 열을 방출할 수 없습니다. 이는 MOSFET 성능 향상을 제한합니다. 그리고 플라스틱 포장 자체가 장치의 크기를 키우게 되어 가볍고, 얇고, 짧고, 작은 방향의 반도체 개발 요구 사항을 충족시키지 못합니다. 또한 이러한 패키징 방식은 단일 칩을 기반으로 하기 때문에 생산 효율이 낮고 패키징 비용이 높은 문제가 있다. 따라서 QFP는 마이크로프로세서/게이트 어레이와 같은 디지털 로직 LSI 회로에 사용하기에 더 적합하며 VTR 신호 처리 및 오디오 신호 처리와 같은 아날로그 LSI 회로 제품 패키징에도 적합합니다.

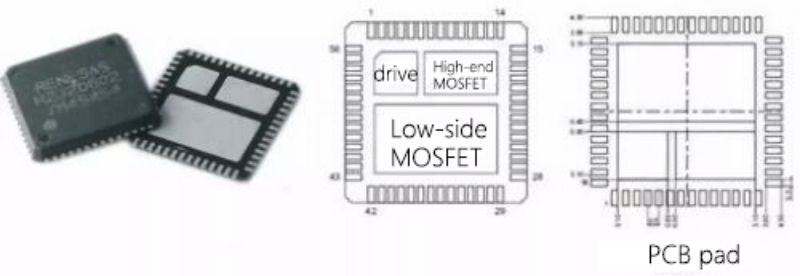

7、리드가 없는 쿼드 플랫 패키지(QFN)

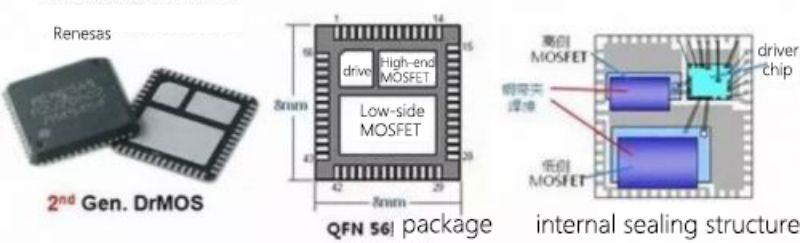

QFN(Quad Flat Non-leaded package) 패키지는 4면 모두 전극 접점을 갖추고 있습니다. 리드가 없기 때문에 실장 면적이 QFP보다 작고 높이도 QFP보다 낮습니다. 그 중 세라믹 QFN은 LCC(Leadless Chip Carriers)라고도 불리며, 유리 에폭시 수지 인쇄 기판 기재를 사용한 저가형 플라스틱 QFN은 플라스틱 LCC, PCLC, P-LCC 등으로 불리는 표면 실장 칩 패키징이다. 작은 패드 크기, 작은 부피 및 플라스틱을 밀봉 재료로 사용하는 기술. QFN은 주로 집적회로 패키징에 사용되며 MOSFET은 사용되지 않습니다. 그러나 Intel은 통합 드라이버 및 MOSFET 솔루션을 제안했기 때문에 QFN-56 패키지로 DrMOS를 출시했습니다("56"은 칩 뒷면의 56개 연결 핀을 나타냄).

QFN 패키지는 TSSOP(초박형 소형 아웃라인 패키지)와 외부 리드 구성이 동일하지만 크기가 TSSOP보다 62% 작습니다. QFN 모델링 데이터에 따르면 열 성능은 TSSOP 패키징보다 55% 더 높으며, 전기적 성능(인덕턴스 및 커패시턴스)은 TSSOP 패키징보다 각각 60% 및 30% 더 높습니다. 가장 큰 단점은 수리가 어렵다는 것이다.

QFN-56 패키지의 DrMOS

기존의 개별 DC/DC 강압 스위칭 전원 공급 장치는 더 높은 전력 밀도에 대한 요구 사항을 충족할 수 없으며 높은 스위칭 주파수에서 기생 매개 변수 효과 문제를 해결할 수도 없습니다. 기술의 혁신과 발전으로 인해 드라이버와 MOSFET을 통합하여 멀티 칩 모듈을 구축하는 것이 현실이 되었습니다. 이 통합 방법은 상당한 공간을 절약하고 전력 소비 밀도를 높일 수 있습니다. 드라이버와 MOSFET의 최적화를 통해 이것이 현실이 되었습니다. 전력 효율성과 고품질 DC 전류를 구현한 DrMOS 통합 드라이버 IC입니다.

르네사스 2세대 DrMOS

QFN-56 무연 패키지는 DrMOS 열 임피던스를 매우 낮게 만듭니다. 내부 와이어 본딩 및 구리 클립 설계로 외부 PCB 배선을 최소화하여 인덕턴스와 저항을 줄일 수 있습니다. 또한 사용된 딥채널 실리콘 MOSFET 프로세스는 전도, 스위칭 및 게이트 전하 손실을 크게 줄일 수 있습니다. 다양한 컨트롤러와 호환되고 다양한 작동 모드를 달성할 수 있으며 활성 위상 변환 모드 APS(자동 위상 전환)를 지원합니다. QFN 패키징 외에도 양면 DFN(Flat No-Lead Packaging)도 ON Semiconductor의 다양한 부품에 널리 사용되는 새로운 전자 패키징 프로세스입니다. QFN과 비교하여 DFN은 양쪽에 리드아웃 전극이 더 적습니다.

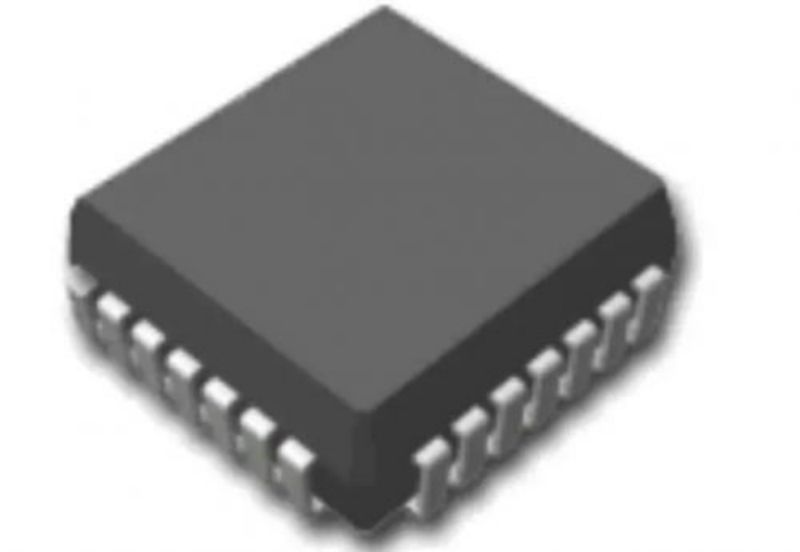

8、PLCC(플라스틱 리드 칩 캐리어)

PLCC(Plastic Quad Flat Package)는 정사각형 모양으로 DIP 패키지보다 크기가 훨씬 작습니다. 주변에 핀이 있는 32개의 핀이 있습니다. 핀은 T자 모양으로 패키지의 4개 측면에서 밖으로 나옵니다. 플라스틱 제품입니다. 핀 중심거리가 1.27mm이고 핀 개수는 18~84개이다. J형 핀은 쉽게 변형되지 않고 QFP에 비해 조작이 용이하지만 용접 후 외관 검사가 더 어렵다. PLCC 패키징은 SMT 표면 실장 기술을 사용하여 PCB에 배선을 설치하는 데 적합합니다. 크기가 작고 신뢰성이 높다는 장점이 있습니다. PLCC 패키징은 비교적 일반적이며 논리 LSI, DLD(또는 프로그램 논리 장치) 및 기타 회로에 사용됩니다. 이 패키징 형태는 마더보드 BIOS에서 자주 사용되지만 현재 MOSFET에서는 덜 일반적입니다.

주류 기업을 위한 캡슐화 및 개선

CPU의 저전압, 고전류 개발 추세에 따라 MOSFET에는 큰 출력 전류, 낮은 온 저항, 낮은 발열, 빠른 방열 및 작은 크기가 요구됩니다. MOSFET 제조업체는 칩 생산 기술 및 공정을 개선하는 것 외에도 패키징 기술을 지속적으로 개선하고 있습니다. 표준 외관 사양과의 호환성을 바탕으로 새로운 포장 형태를 제안하고, 개발한 새로운 패키지에 대한 상표명을 등록합니다.

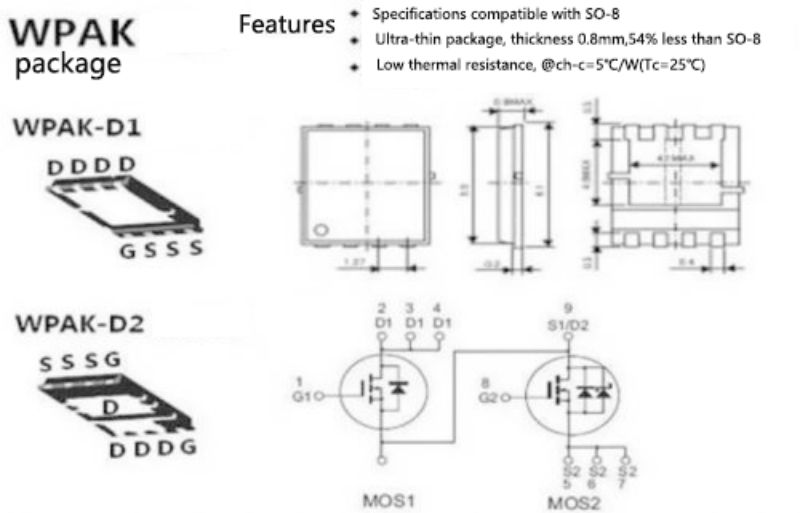

1, RENESAS WPAK, LFPAK 및 LFPAK-I 패키지

WPAK은 르네사스가 개발한 고방열 패키지입니다. D-PAK 패키지를 모방하여 칩 방열판을 마더보드에 용접하고 열을 마더보드를 통해 방출하므로 소형 패키지 WPAK도 D-PAK의 출력 전류에 도달할 수 있습니다. WPAK-D2는 배선 인덕턴스를 줄이기 위해 2개의 고/저 MOSFET을 패키지로 제공합니다.

르네사스 WPAK 패키지 크기

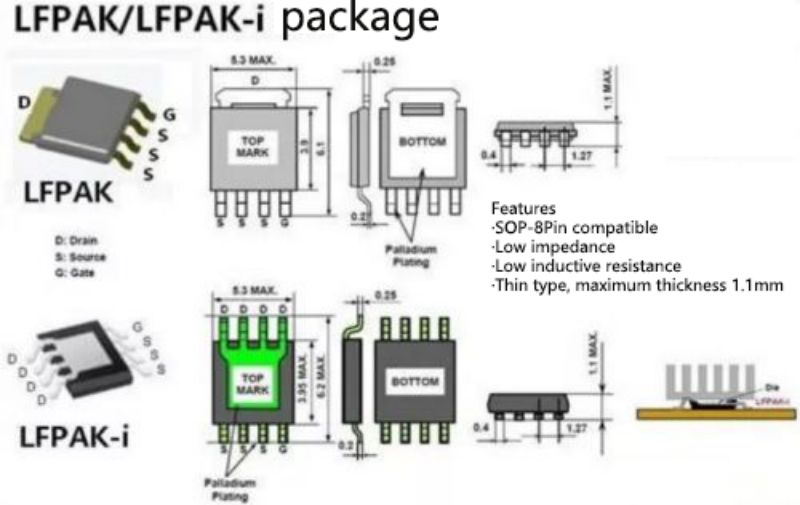

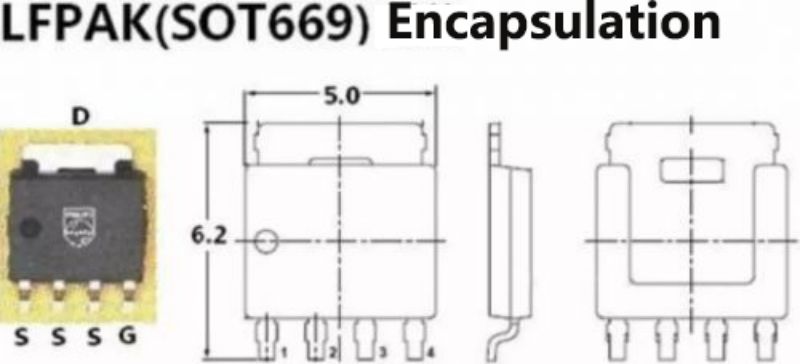

LFPAK 및 LFPAK-I는 Renesas가 개발한 SO-8과 호환되는 두 가지 다른 소형 폼 팩터 패키지입니다. LFPAK은 D-PAK과 유사하지만 D-PAK보다 작습니다. LFPAK-i는 방열판을 위쪽으로 배치하여 방열판을 통해 열을 방출합니다.

Renesas LFPAK 및 LFPAK-I 패키지

2. Vishay Power-PAK 및 Polar-PAK 패키징

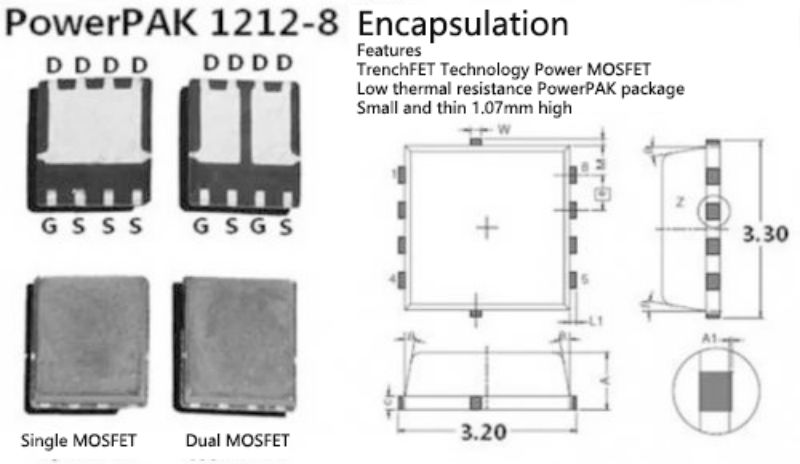

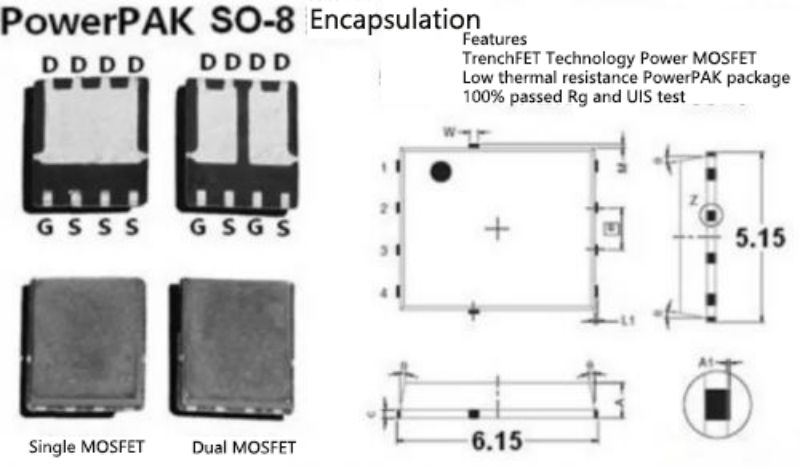

Power-PAK은 Vishay Corporation이 등록한 MOSFET 패키지 이름입니다. Power-PAK에는 Power-PAK1212-8과 Power-PAK SO-8의 두 가지 사양이 포함되어 있습니다.

Vishay Power-PAK1212-8 패키지

Vishay Power-PAK SO-8 패키지

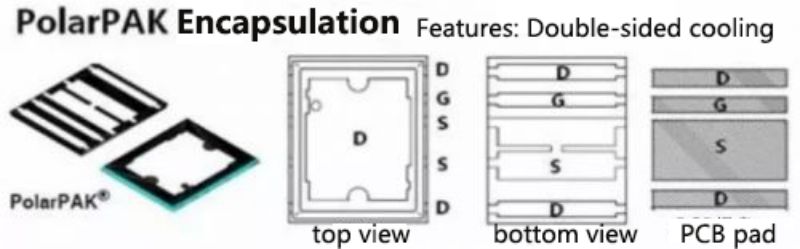

Polar PAK는 양면 방열 기능을 갖춘 소형 패키지로 Vishay의 핵심 패키징 기술 중 하나입니다. Polar PAK는 일반 so-8 패키지와 동일합니다. 패키지의 위쪽과 아래쪽 모두에 소산점이 있습니다. 패키지 내부에 열이 축적되기 쉽지 않고 동작 전류의 전류 밀도를 SO-8의 2배까지 높일 수 있다. 현재 Vishay는 STMicroelectronics에 Polar PAK 기술 라이선스를 부여했습니다.

Vishay Polar PAK 패키지

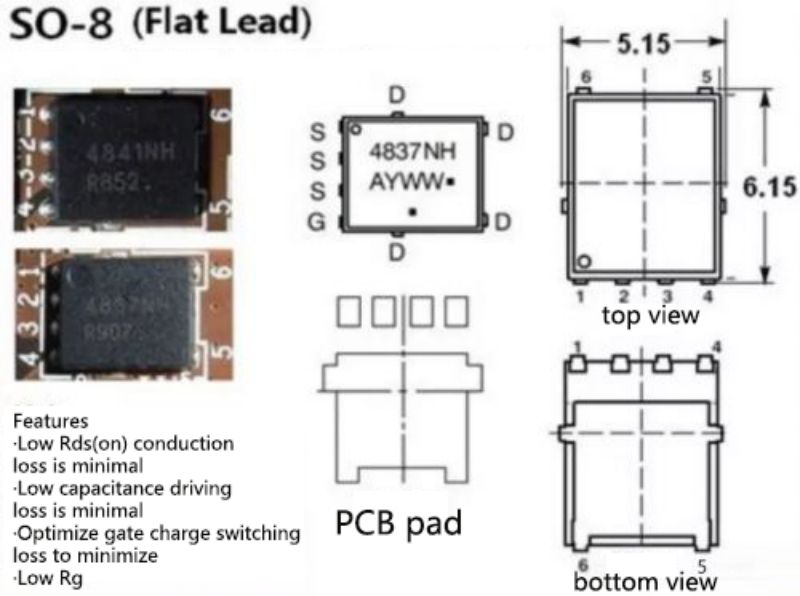

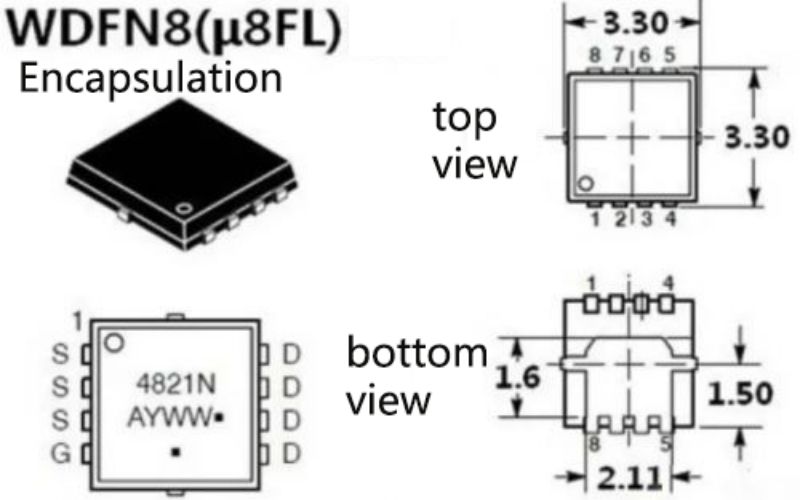

3. Onsemi SO-8 및 WDFN8 플랫 리드 패키지

ON Semiconductor는 두 가지 유형의 평면 리드 MOSFET을 개발했으며 그중 SO-8 호환 평면 리드 MOSFET은 많은 보드에서 사용됩니다. ON Semiconductor가 새로 출시한 NVMx 및 NVTx 전력 MOSFET은 소형 DFN5(SO-8FL) 및 WDFN8 패키지를 사용하여 전도 손실을 최소화합니다. 또한 드라이버 손실을 최소화하기 위해 낮은 QG 및 정전 용량이 특징입니다.

ON Semiconductor SO-8 플랫 리드 패키지

ON Semiconductor WDFN8 패키지

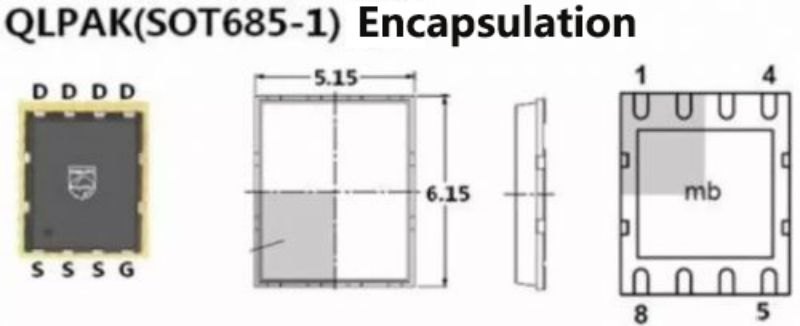

4. NXP LFPAK 및 QLPAK 패키징

NXP(구 Philps)는 SO-8 패키징 기술을 LFPAK 및 QLPAK으로 개선했습니다. 그중 LFPAK는 세계에서 가장 안정적인 전력 SO-8 패키지로 간주됩니다. QLPAK은 크기가 작고 방열 효율이 높은 특성을 가지고 있습니다. 일반 SO-8과 비교하여 QLPAK은 6*5mm의 PCB 보드 면적을 차지하고 1.5k/W의 열 저항을 갖습니다.

NXP LFPAK 패키지

NXP QLPAK 패키징

4. ST Semiconductor PowerSO-8 패키지

STMicroelectronics의 전력 MOSFET 칩 패키징 기술에는 SO-8, PowerSO-8, PowerFLAT, DirectFET, PolarPAK 등이 포함됩니다. 이 중 Power SO-8은 SO-8의 향상된 버전입니다. 또한 PowerSO-10, PowerSO-20, TO-220FP, H2PAK-2 및 기타 패키지가 있습니다.

STMicroelectronics Power SO-8 패키지

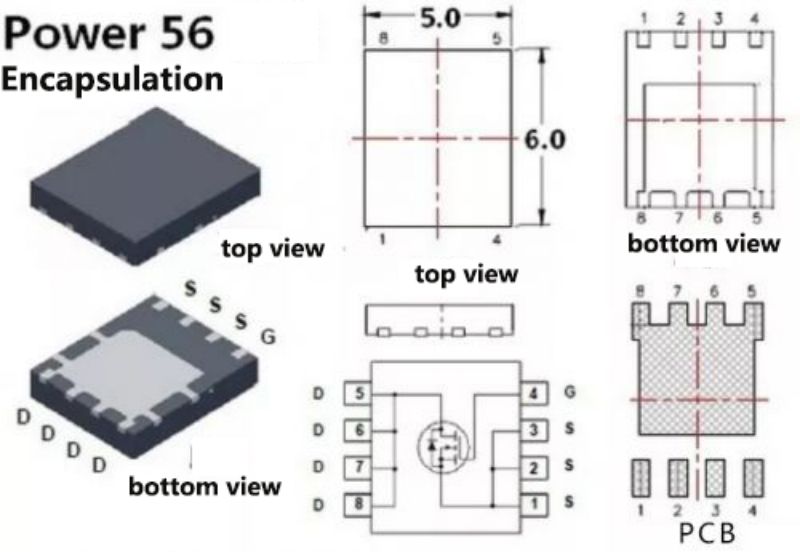

5. 페어차일드 반도체 파워 56 패키지

Power 56은 Farichild의 독점 명칭이며, 공식 명칭은 DFN5×6입니다. 패키징 면적은 일반적으로 사용되는 TSOP-8과 비슷하며, 얇은 패키지로 구성 요소 간격 높이를 절약하고 하단의 열 패드 설계로 열 저항을 줄입니다. 따라서 많은 전력 장치 제조업체에서는 DFN5×6을 배포했습니다.

페어차일드 파워 56 패키지

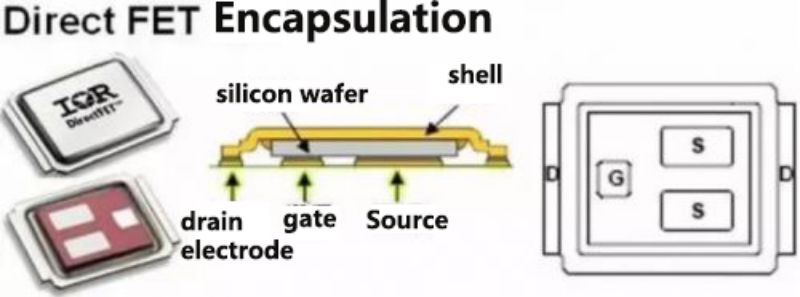

6. 국제 정류기(IR) Direct FET 패키지

Direct FET는 SO-8 이하의 설치 공간에서 효율적인 상부 냉각을 제공하며 컴퓨터, 노트북, 통신 및 소비자 가전 장비의 AC-DC 및 DC-DC 전력 변환 애플리케이션에 적합합니다. DirectFET의 금속 캔 구조는 양면 열 방출을 제공하여 표준 플라스틱 개별 패키지에 비해 고주파 DC-DC 벅 컨버터의 전류 처리 기능을 효과적으로 두 배로 늘립니다. Direct FET 패키지는 역실장형으로, 드레인(D) 방열판이 위쪽을 향하고 금속 쉘로 덮여 있어 열이 방출됩니다. Direct FET 패키징은 열 방출을 크게 향상시키고 우수한 열 방출로 공간을 덜 차지합니다.

요약

앞으로 전자 제조 산업이 초박형, 소형화, 저전압, 고전류 방향으로 지속적으로 발전함에 따라 MOSFET의 외관과 내부 패키징 구조도 제조 개발 요구에 더 잘 적응할 수 있도록 변경될 것입니다. 산업. 또한 전자 제조업체의 선택 문턱을 낮추기 위해 모듈화 및 시스템 수준 패키징 방향으로의 MOSFET 개발 추세가 점점 더 뚜렷해지고 성능, 비용 등 다차원에서 조화롭게 제품이 개발될 것입니다. . 패키지는 MOSFET 선택의 중요한 기준 요소 중 하나입니다. 다양한 전자 제품에는 전기적 요구 사항이 다르며, 다양한 설치 환경에도 일치하는 크기 사양이 필요합니다. 실제 선택에서는 일반 원칙에 따라 실제 요구에 따라 결정을 내려야 합니다. 일부 전자 시스템은 PCB 크기와 내부 높이에 따라 제한됩니다. 예를 들어, 통신 시스템의 모듈 전원 공급 장치는 일반적으로 높이 제한으로 인해 DFN5*6 및 DFN3*3 패키지를 사용합니다. 일부 ACDC 전원 공급 장치에서는 초박형 설계 또는 쉘 제한으로 인해 TO220 패키지 전력 MOSFET을 조립하는 데 적합합니다. 이때 핀을 루트에 직접 삽입할 수 있으므로 TO247 패키지 제품에는 적합하지 않습니다. 일부 초박형 설계에서는 장치 핀을 구부리고 평평하게 놓아야 하므로 MOSFET 선택이 더 복잡해집니다.

MOSFET 선택 방법

한 엔지니어는 "실제" 정보가 두 번째 페이지 이후에만 나타나기 때문에 MOSFET 데이터 시트의 첫 번째 페이지를 본 적이 없다고 말한 적이 있습니다. MOSFET 데이터 시트의 거의 모든 페이지에는 설계자를 위한 귀중한 정보가 포함되어 있습니다. 그러나 제조업체가 제공한 데이터를 해석하는 방법이 항상 명확한 것은 아닙니다.

이 기사에서는 MOSFET의 주요 사양 중 일부, 데이터시트에 기술된 방식, 이를 이해하는 데 필요한 명확한 그림을 간략하게 설명합니다. 대부분의 전자 장치와 마찬가지로 MOSFET도 작동 온도의 영향을 받습니다. 따라서 언급된 지표가 적용되는 테스트 조건을 이해하는 것이 중요합니다. 일부 데이터 시트에서는 이를 명확하게 나타내지 않기 때문에 "제품 소개"에 표시되는 지표가 "최대" 값인지 "일반" 값인지 이해하는 것도 중요합니다.

전압등급

MOSFET을 결정하는 주요 특성은 드레인-소스 전압 VDS, 즉 "드레인-소스 항복 전압"입니다. 이는 게이트가 소스와 드레인 전류에 단락될 때 MOSFET이 손상 없이 견딜 수 있는 최고 전압입니다. 250μA입니다. . VDS는 "25°C에서의 절대 최대 전압"이라고도 하지만 이 절대 전압은 온도에 따라 달라지며 일반적으로 데이터 시트에 "VDS 온도 계수"가 있다는 점을 기억하는 것이 중요합니다. 또한 최대 VDS는 DC 전압에 회로에 존재할 수 있는 전압 스파이크 및 리플을 더한 것이라는 점을 이해해야 합니다. 예를 들어, 100mV, 5ns 스파이크가 있는 30V 전원 공급 장치에서 30V 장치를 사용하는 경우 전압이 장치의 절대 최대 제한을 초과하고 장치가 눈사태 모드로 들어갈 수 있습니다. 이 경우 MOSFET의 신뢰성을 보장할 수 없습니다. 고온에서는 온도 계수가 항복 전압을 크게 변경할 수 있습니다. 예를 들어, 정격 전압이 600V인 일부 N채널 MOSFET은 양의 온도 계수를 갖습니다. 최대 접합 온도에 가까워지면 온도 계수로 인해 MOSFET이 650V MOSFET처럼 동작하게 됩니다. 많은 MOSFET 사용자의 설계 규칙에는 10%~20%의 경감 계수가 필요합니다. 일부 설계에서는 실제 항복 전압이 25°C에서의 정격 값보다 5~10% 더 높다는 점을 고려하면 해당 유용한 설계 마진이 실제 설계에 추가되어 설계에 매우 유리합니다. MOSFET을 올바르게 선택하는 데 있어서 마찬가지로 중요한 것은 전도 과정에서 게이트-소스 전압 VGS의 역할을 이해하는 것입니다. 이 전압은 주어진 최대 RDS(on) 조건에서 MOSFET의 전체 전도를 보장하는 전압입니다. 이것이 온 저항이 항상 VGS 레벨과 관련되어 있고 이 전압에서만 장치가 켜질 수 있는 이유입니다. 중요한 설계 결과는 RDS(on) 정격을 달성하는 데 사용되는 최소 VGS보다 낮은 전압으로는 MOSFET을 완전히 켤 수 없다는 것입니다. 예를 들어, 3.3V 마이크로컨트롤러로 MOSFET을 완전히 켜려면 VGS=2.5V 이하에서 MOSFET을 켤 수 있어야 합니다.

온 저항, 게이트 전하 및 "성능 지수"

MOSFET의 온 저항은 항상 하나 이상의 게이트-소스 전압에서 결정됩니다. 최대 RDS(on) 제한은 일반 값보다 20%~50% 높을 수 있습니다. RDS(on)의 최대 한계는 일반적으로 접합 온도 25°C에서의 값을 나타냅니다. 온도가 높을수록 RDS(on)은 그림 1과 같이 30~150% 증가할 수 있습니다. RDS(on)은 온도에 따라 변하고 최소 저항값을 보장할 수 없으므로 RDS(on)를 기준으로 전류를 감지하는 것은 불가능합니다. 매우 정확한 방법입니다.

그림 1 RDS(on)은 최대 작동 온도의 30%~150% 범위에서 온도에 따라 증가합니다.

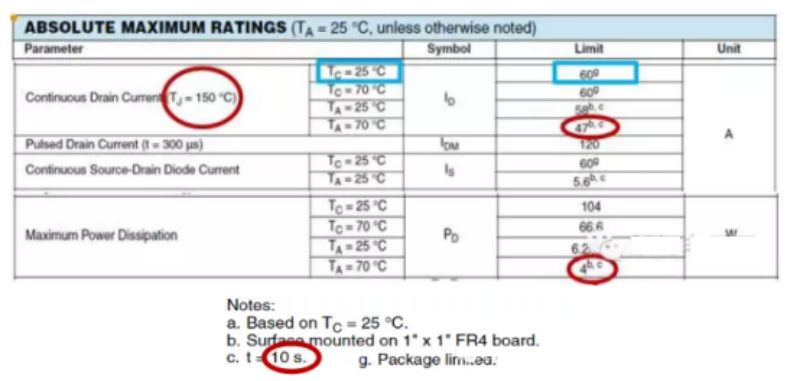

온 저항은 N채널과 P채널 MOSFET 모두에 매우 중요합니다. 스위칭 전원 공급 장치에서 Qg는 스위칭 손실에 영향을 주기 때문에 스위칭 전원 공급 장치에 사용되는 N채널 MOSFET의 주요 선택 기준입니다. 이러한 손실에는 두 가지 효과가 있습니다. 하나는 MOSFET 켜짐 및 꺼짐에 영향을 미치는 스위칭 시간입니다. 다른 하나는 각 스위칭 프로세스 동안 게이트 커패시턴스를 충전하는 데 필요한 에너지입니다. 명심해야 할 한 가지는 더 낮은 Vgs를 사용하면 스위칭 손실이 감소하더라도 Qg는 게이트-소스 전압에 따라 달라진다는 것입니다. 스위칭 애플리케이션에 사용하도록 고안된 MOSFET을 비교하는 빠른 방법으로 설계자는 전도 손실에 대한 RDS(on)와 스위칭 손실에 대한 Qg로 구성된 단일 공식인 RDS(on)xQg를 사용하는 경우가 많습니다. 이 "성능 지수"(FOM)는 장치의 성능을 요약하고 MOSFET을 일반 값 또는 최대 값으로 비교할 수 있도록 합니다. 장치 간 정확한 비교를 보장하려면 RDS(on) 및 Qg에 동일한 VGS가 사용되는지 확인하고 일반 값과 최대 값이 출판물에서 혼합되는 일이 발생하지 않는지 확인해야 합니다. 낮은 FOM은 스위칭 애플리케이션에서 더 나은 성능을 제공하지만 보장되지는 않습니다. 최상의 비교 결과는 실제 회로에서만 얻을 수 있으며 경우에 따라 각 MOSFET에 대해 회로를 미세 조정해야 할 수도 있습니다. 다양한 테스트 조건을 기반으로 한 정격 전류 및 전력 손실은 대부분의 MOSFET의 데이터 시트에 하나 이상의 연속 드레인 전류를 포함합니다. 정격이 지정된 케이스 온도(예: TC=25°C)인지, 아니면 주변 온도(예: TA=25°C)인지 확인하려면 데이터 시트를 주의 깊게 살펴보세요. 이들 값 중 가장 관련성이 높은 값은 장치 특성 및 애플리케이션에 따라 달라집니다(그림 2 참조).

그림 2 모든 절대 최대 전류 및 전력 값은 실제 데이터입니다.

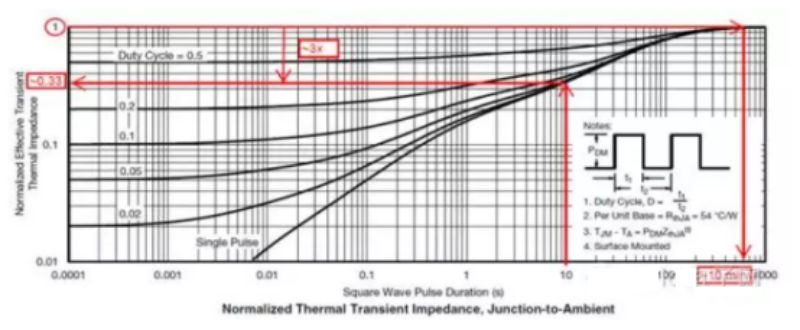

휴대용 장치에 사용되는 소형 표면 실장 장치의 경우 가장 적절한 전류 레벨은 주변 온도 70°C일 수 있습니다. 방열판과 강제 공기 냉각 기능을 갖춘 대형 장비의 경우 TA=25℃의 전류 수준이 실제 상황에 더 가까울 수 있습니다. 일부 장치의 경우 다이는 최대 접합 온도에서 패키지 제한보다 더 많은 전류를 처리할 수 있습니다. 일부 데이터 시트에서 이 "다이 제한" 전류 레벨은 "패키지 제한" 전류 레벨에 대한 추가 정보로, 다이의 견고성에 대한 아이디어를 제공할 수 있습니다. 온도뿐만 아니라 가동 시간에 따라 달라지는 지속적인 전력 손실에도 유사한 고려 사항이 적용됩니다. TA=70℃에서 10초 동안 PD=4W로 지속적으로 작동하는 장치를 상상해 보십시오. "연속" 기간을 구성하는 기간은 MOSFET 패키지에 따라 달라지므로 데이터시트의 정규화된 열 과도 임피던스 플롯을 사용하여 10초, 100초 또는 10분 후 전력 손실이 어떻게 나타나는지 확인하는 것이 좋습니다. . 그림 3에서 볼 수 있듯이, 10초 펄스 후 이 특수 장치의 열 저항 계수는 약 0.33입니다. 이는 패키지가 약 10분 후에 열 포화에 도달하면 장치의 방열 용량이 4W가 아닌 1.33W에 불과하다는 것을 의미합니다. . 장치의 방열 용량은 좋은 냉각 환경에서 약 2W에 도달할 수 있습니다.

그림 3 전원 펄스 인가 시 MOSFET의 열저항

실제로 MOSFET을 선택하는 방법을 4단계로 나눌 수 있습니다.

첫 번째 단계: N 채널 또는 P 채널을 선택합니다.

설계에 적합한 장치를 선택하는 첫 번째 단계는 N채널 또는 P채널 MOSFET을 사용할지 결정하는 것입니다. 일반적인 전력 애플리케이션에서 MOSFET이 접지에 연결되고 부하가 주 전압에 연결되면 MOSFET이 로우사이드 스위치를 형성합니다. 로우사이드 스위치에서는 장치를 끄거나 켜는 데 필요한 전압을 고려하여 N채널 MOSFET을 사용해야 합니다. MOSFET이 버스에 연결되고 부하가 접지에 연결되면 하이사이드 스위치가 사용됩니다. P-채널 MOSFET은 일반적으로 이 토폴로지에 사용되며 이는 전압 구동 고려 사항 때문이기도 합니다. 애플리케이션에 적합한 장치를 선택하려면 장치를 구동하는 데 필요한 전압과 설계에서 이를 수행하는 가장 쉬운 방법을 결정해야 합니다. 다음 단계는 필요한 전압 정격, 즉 장치가 견딜 수 있는 최대 전압을 결정하는 것입니다. 전압 정격이 높을수록 장치 비용이 높아집니다. 실제 경험에 따르면 정격 전압은 주전원 전압이나 버스 전압보다 높아야 합니다. 이는 MOSFET이 고장나지 않도록 충분한 보호를 제공합니다. MOSFET을 선택할 때에는 드레인에서 소스까지 허용할 수 있는 최대 전압, 즉 최대 VDS를 결정할 필요가 있습니다. MOSFET이 온도 변화에 견딜 수 있는 최대 전압을 아는 것이 중요합니다. 설계자는 전체 작동 온도 범위에 걸쳐 전압 변화를 테스트해야 합니다. 회로가 고장나지 않도록 정격 전압에는 이 변동 범위를 포괄할 수 있는 충분한 여유가 있어야 합니다. 설계 엔지니어가 고려해야 할 다른 안전 요소로는 모터나 변압기와 같은 전자 장치 전환으로 인해 발생하는 과도 전압이 있습니다. 정격 전압은 용도에 따라 다릅니다. 일반적으로 휴대용 장치의 경우 20V, FPGA 전원 공급 장치의 경우 20~30V, 85~220VAC 애플리케이션의 경우 450~600V입니다.

2단계: 정격 전류 결정

두 번째 단계는 MOSFET의 전류 정격을 선택하는 것입니다. 회로 구성에 따라 이 정격 전류는 모든 상황에서 부하가 견딜 수 있는 최대 전류여야 합니다. 전압 상황과 마찬가지로 설계자는 시스템이 전류 스파이크를 생성하는 경우에도 선택한 MOSFET이 이 정격 전류를 견딜 수 있는지 확인해야 합니다. 고려되는 두 가지 전류 조건은 연속 모드와 펄스 스파이크입니다. 연속 전도 모드에서 MOSFET은 전류가 장치를 통해 지속적으로 흐르는 정상 상태에 있습니다. 펄스 스파이크는 장치를 통해 흐르는 큰 서지(또는 스파이크 전류)를 의미합니다. 이러한 조건에서 최대 전류가 결정되면 이 최대 전류를 처리할 수 있는 장치를 선택하기만 하면 됩니다. 정격 전류를 선택한 후 전도 손실도 계산해야 합니다. 실제 상황에서 MOSFET은 전도 과정에서 전기 에너지 손실(전도 손실이라고 함)이 있기 때문에 이상적인 장치가 아닙니다. MOSFET은 "켜짐"일 때 가변 저항처럼 동작합니다. 이는 장치의 RDS(ON)에 의해 결정되고 온도에 따라 크게 변합니다. 장치의 전력 손실은 Iload2×RDS(ON)로 계산할 수 있습니다. 온 저항은 온도에 따라 변하므로 전력 손실도 이에 비례하여 변합니다. MOSFET에 인가되는 전압 VGS가 높을수록 RDS(ON)은 작아집니다. 반대로 RDS(ON)은 더 높아집니다. 시스템 설계자의 경우 이는 시스템 전압에 따라 상충 관계가 발생하는 부분입니다. 휴대용 설계의 경우 더 낮은 전압을 사용하는 것이 더 쉽고 더 일반적이며, 산업용 설계의 경우 더 높은 전압을 사용할 수 있습니다. RDS(ON) 저항은 전류에 따라 약간 증가합니다. RDS(ON) 저항기의 다양한 전기적 매개변수의 변화는 제조업체에서 제공하는 기술 데이터 시트에서 확인할 수 있습니다. 기술은 장치 특성에 큰 영향을 미칩니다. 일부 기술은 최대 VDS를 증가시키면 RDS(ON)을 증가시키는 경향이 있기 때문입니다. 이러한 기술의 경우 VDS 및 RDS(ON)을 줄이려면 칩 크기를 늘려야 하며, 이로 인해 매칭 패키지 크기 및 관련 개발 비용이 증가합니다. 업계에는 칩 크기의 증가를 제어하려는 여러 기술이 있으며, 그 중 가장 중요한 것은 채널 및 전하 균형 기술입니다. 트렌치 기술에서는 온 저항 RDS(ON)을 줄이기 위해 일반적으로 저전압용으로 예약된 깊은 트렌치를 웨이퍼에 내장합니다. 최대 VDS가 RDS(ON)에 미치는 영향을 줄이기 위해 개발 과정에서 에피택셜 성장 컬럼/에칭 컬럼 공정을 사용했습니다. 예를 들어 Fairchild Semiconductor는 RDS(ON) 감소를 위한 추가 제조 단계를 추가하는 SuperFET라는 기술을 개발했습니다. RDS(ON)에 대한 이러한 초점은 표준 MOSFET의 항복 전압이 증가함에 따라 RDS(ON)이 기하급수적으로 증가하고 다이 크기의 증가로 이어지기 때문에 중요합니다. SuperFET 공정은 RDS(ON)과 웨이퍼 크기 간의 지수 관계를 선형 관계로 변경합니다. 이러한 방식으로 SuperFET 장치는 최대 600V의 항복 전압에서도 작은 다이 크기로 이상적인 낮은 RDS(ON)을 달성할 수 있습니다. 그 결과 웨이퍼 크기를 최대 35%까지 줄일 수 있습니다. 최종 사용자의 경우 이는 패키지 크기가 크게 감소함을 의미합니다.

3단계: 열 요구 사항 결정

MOSFET 선택의 다음 단계는 시스템의 열 요구 사항을 계산하는 것입니다. 디자이너는 최악의 시나리오와 실제 시나리오라는 두 가지 시나리오를 고려해야 합니다. 최악의 경우 계산 결과를 사용하는 것이 좋습니다. 이 결과는 더 큰 안전 여유를 제공하고 시스템이 실패하지 않도록 보장하기 때문입니다. MOSFET 데이터 시트에는 주의가 필요한 일부 측정 데이터도 있습니다. 패키징된 장치의 반도체 접합과 환경 사이의 열 저항, 최대 접합 온도 등이 있습니다. 장치의 접합 온도는 최대 주변 온도에 열 저항과 전력 손실을 곱한 값과 같습니다(접합 온도 = 최대 주변 온도 + [열 저항 × 전력 손실]). 이 방정식에 따르면 시스템의 최대 전력 손실은 정의상 I2×RDS(ON)과 동일하게 풀 수 있습니다. 설계자가 장치를 통과할 최대 전류를 결정했으므로 RDS(ON)은 다양한 온도에서 계산할 수 있습니다. 단순한 열 모델을 다룰 때 설계자는 반도체 접합/장치 케이스 및 케이스/환경의 열 용량도 고려해야 한다는 점은 주목할 가치가 있습니다. 이를 위해서는 인쇄 회로 기판과 패키지가 즉시 가열되지 않아야 합니다. 애벌런치 항복(Avalanche Breakdown)은 반도체 소자의 역전압이 최대값을 초과하여 강한 전기장을 형성하여 소자의 전류를 증가시키는 것을 의미합니다. 이 전류는 전력을 소모하고 장치 온도를 높이며 장치를 손상시킬 수 있습니다. 반도체 회사는 장치에 대한 애벌런치 테스트를 수행하고 애벌런치 전압을 계산하거나 장치의 견고성을 테스트합니다. 정격 애벌런치 전압을 계산하는 방법에는 두 가지가 있습니다. 하나는 통계적 방법이고 다른 하나는 열 계산입니다. 열 계산은 보다 실용적이기 때문에 널리 사용됩니다. 많은 회사에서 장치 테스트에 대한 세부 정보를 제공했습니다. 예를 들어, Fairchild Semiconductor는 "Power MOSFET Avalanche 지침"(Power MOSFET Avalanche 지침 - Fairchild 웹 사이트에서 다운로드 가능)을 제공합니다. 컴퓨팅 외에도 기술도 눈사태 효과에 큰 영향을 미칩니다. 예를 들어, 다이 크기가 증가하면 눈사태 저항이 증가하고 궁극적으로 장치 견고성이 향상됩니다. 최종 사용자의 경우 이는 시스템에서 더 큰 패키지를 사용하는 것을 의미합니다.

4단계: 스위치 성능 결정

MOSFET 선택의 마지막 단계는 MOSFET의 스위칭 성능을 결정하는 것입니다. 스위칭 성능에 영향을 미치는 매개변수는 많지만 가장 중요한 것은 게이트/드레인, 게이트/소스 및 드레인/소스 커패시턴스입니다. 이러한 커패시터는 전환할 때마다 충전되기 때문에 장치에 스위칭 손실을 발생시킵니다. 따라서 MOSFET의 스위칭 속도가 감소하고 장치 효율도 감소합니다. 스위칭 중 장치의 총 손실을 계산하려면 설계자는 켜는 동안의 손실(Eon)과 끄는 동안의 손실(Eoff)을 계산해야 합니다. MOSFET 스위치의 총 전력은 다음 방정식으로 표현될 수 있습니다. Psw=(Eon+Eoff)×스위칭 주파수. 게이트 전하(Qgd)는 스위칭 성능에 가장 큰 영향을 미칩니다. 스위칭 성능의 중요성에 기초하여, 이러한 스위칭 문제를 해결하기 위한 새로운 기술이 끊임없이 개발되고 있습니다. 칩 크기가 증가하면 게이트 전하가 증가합니다. 이로 인해 장치 크기가 늘어납니다. 스위칭 손실을 줄이기 위해 게이트 전하를 줄이기 위한 채널 두꺼운 바닥 산화와 같은 새로운 기술이 등장했습니다. 예를 들어 신기술인 SuperFET는 RDS(ON)과 게이트 전하(Qg)를 줄여 전도 손실을 최소화하고 스위칭 성능을 향상시킬 수 있습니다. 이러한 방식으로 MOSFET은 스위칭 중 고속 과도 전압(dv/dt) 및 전류 과도(di/dt)에 대처할 수 있으며 더 높은 스위칭 주파수에서도 안정적으로 작동할 수 있습니다.